Conoce al grupo TICE en Seguridad Industrial, otro caso de éxito

Hoy os explicamos nuestro nuevo caso de éxito en materia de Seguridad Industrial. Uno de nuestros clientes dedicado al recubrimiento de la superficie de piezas, se puso en contacto con nosotros para adecuar parte de su parque de maquinaria. Dispone de maquinarias con más de dos décadas desde su elaboración y aún operan mecánicamente de manera excelente. Sin embargo, surgieron inquietudes acerca de si estaban acorde a las normativas de seguridad vigentes, por lo que optaron por colaborar con Grupo Tice.

Primeramente, se realizó el informe de evaluación de riesgos y conformidad acorde al RD 1215/97, y nuestro sistema de evaluación propio para identificar, evaluar y gestionar riesgos basados en ISO 12100.

Las características de las máquinas que nuestro cliente estaba utilizando estaba compuesta por una cadena de transporte que aplicaba un recubrimiento de tornillería, un horno para el curado del recubrimiento y un sistema de rechazo de piezas. Su fabricación databa de mediados de los 90 y se constituía de una mecánica robusta. El grado tecnológico y de automatización era medio, ya le hicieron una modernización introduciéndole un sistema de rechazo mediante cámaras, detectores y un sistema de lógica de control mediante un PLC.

Sus especificaciones concretas y requisitos eran los siguientes:

- Cumplir con las medidas mínimas de seguridad del RD 1215/97, según se indican en su Anexo I y II

- Conservar las maquinarias.

- Incorporar modificaciones sin actualizar el sistema de control.

- Requiere intervención del equipo de mantenimiento para adaptar cada modelo a producir.

- Modificar mínimamente el método de operación.

- Se realizaron acciones internas previamente sin obtener resultados positivos.

- Las protecciones deben ser simples de retirar.

En nuestra evaluación detectamos varios peligros detectados que necesitaban ser corregidos:

- Atrapamiento con el mecanismo de rechazo de piezas: Este mecanismo de rechazo actúa como una tajadera de forma neumática, cuando recibe a señal de pieza no válida se abrirá para rechazarla, cuando las piezas son buenas se cierra tapando el hueco y provocando el riesgo de atrapamiento.

- El dispositivo de parada de emergencia no detiene el equipo completo.

- Nivel de seguridad en máquina bajo, ausencia de módulos de seguridad.

- No existe dispositivo seccionador eléctrico para aislarlo de la fuente eléctrica

Después de evaluar la maquinaria y detectar sus peligros, conseguimos desarrollar la solución a su problemática. Os contamos los pasos que Grupo Tice desarrolla para ofrecerle la solución perfecta para nuestro cliente.

- Paso 1: Definir los límites de las máquinas normativas, aplicables y descripción de equipos.

- Paso 2: Recolección de datos en terreno señalando peligros y defectos operativos.

- Paso 3: Discusión con el equipo de ingeniería y búsqueda de soluciones conforme a las necesidades y especificidades.

- Paso 4: Generación del informe sobre Evaluación de riesgos.

- Paso 5: Elaboración de ingeniería detallada, colaborando estrechamente con el cliente para adecuar las propuestas causando la mínima perturbación en su operativa actual; este paso fue crucial ya que implicó llegar a acuerdos con mantenimiento, producción y la gerencia de la empresa, lo que nos llevó a diseñar y replantear los elementos de protección mecánica.

- Paso 6: Implementación de acciones correctivas y renovación documental.

- Paso 7: Entrega de certificado avalado por entidad oficial.

Por otro lado, el diseño de las protecciones pasó por diferentes propuestas:

- Propuesta de solución 1: Se les propuso tapar el mecanismo de rechazo, con paneles de policarbonato transparente y atornillados al equipo existente. De esta forma se asegura que los tornillos siguen su camino y que no existe distancia suficiente para introducir la mano hasta la zona de peligro. Solución rechazada, necesitan tener un acceso rápido al mecanismo de rechazo por si existiese algún atasco.

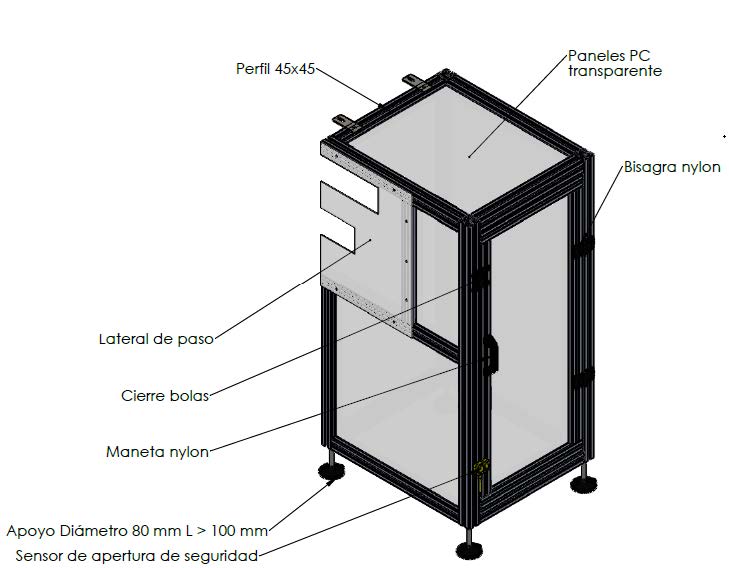

- Propuesta de solución 2: Capota fabricada en perfilería de aluminio y paneles de policarbonato transparente, con una puerta frontal y un detector de apertura de seguridad, ajustada para ocupar el mínimo espacio posible. Solución aceptada con modificaciones. Necesitan tener acceso a las cajas donde depositan el producto final y la capota debería ser de un tamaño mayor para introducir un motor extra en la máquina y todo el sistema de cámaras para rechazo en su interior (antes estaban en otro sitio).

- Propuesta de solución 2 corregida: Se dimensiona la capota según sus indicaciones y se le hace una variación a la rampa de rechazo, ésta se extiende y depositará las piezas válidas fuera de la capota, de forma que sólo abrirán la capota si hay atascos o problemas con el rechazo. Si la puerta se abre, el detector será activado y el mecanismo de rechazo dejará de funcionar.

Un reciente logro del que Grupo Tice se enorgullece, pues posibilita que nuestro cliente perciba que su organización es considerablemente más segura para su equipo de trabajo.