En el ámbito de la industria alimentaria, es crucial llevar a cabo una rigurosa evaluación de riesgos alimentarios. Esto no solo garantiza la seguridad alimentaria, sino que también protege la salud de los consumidores. A continuación, abordaremos los conceptos clave de los peligros alimentarios, los factores de riesgo en la alimentación y la regulación necesaria. Nuestro objetivo es invitar a los lectores a confiar en nuestros servicios para asegurar una correcta evaluación de riesgos en sus procesos alimentarios.

En este artículo primeros mostraremos un caso de evaluación de riesgo alimentario realizado por nuestro equipo, y a continuación, os resolveremos algunas dudas frecuentes sobre este tipo de evaluación de peligros alimentarios.

Caso de Evaluación de riesgo alimentario elaborado por Grupo Tice

¿Qué vamos a ver?

- Información General

- Método de una evaluación de riesgos alimentarios

- Caso a Evaluar

- Información adicional

1. Información general sobre este caso de evaluación de riesgos en la industria alimentaria

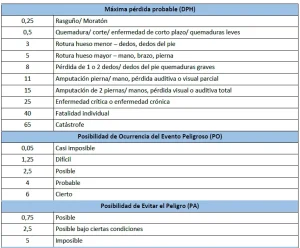

La presente evaluación de riesgos tiene como objetivo analizar la conformidad con los requisitos normativos aplicables al equipo. Esta conformidad será evaluada conforme a la legislación nacional aplicable, basándose en las normas armonizadas aplicables, tratándose en este caso del Real Decreto 1215/1997.

Todas las máquinas deben cumplir con la Directiva Europea 89/655/CEE, traspuesta a la legislación nacional a través del Real Decreto 1215/1997 y revisado en el Real Decreto 2177/2004, relativa a disposiciones mínimas de seguridad y salud para la utilización de equipos de trabajo por los trabajadores en el trabajo. Esta directiva garantiza el cumplimiento de los requisitos mínimos en materia de seguridad y salud en el trabajo con el fin de garantizar la seguridad de los trabajadores.

Es responsabilidad de los empresarios asegurar que los equipos de trabajo puestos a disposición de los trabajadores sean adecuados para el trabajo y no perjudiquen su seguridad y salud.

De acuerdo con el Real Decreto 1215/1997 sobre Equipos de Trabajo, en su Artículo 4:

“El empresario adoptará las medidas necesarias para que aquellos equipos de trabajo cuya seguridad dependa de sus condiciones de instalación se sometan a una comprobación inicial, tras su instalación y antes de la puesta en marcha por primera vez, y a una nueva comprobación después de cada montaje en un nuevo lugar o emplazamiento, con objeto de asegurar la correcta instalación y el buen funcionamiento de los equipos”

“Se deberán realizar comprobaciones adicionales de tales equipos cada vez que se produzcan acontecimientos excepcionales, tales como transformaciones, accidentes, fenómenos naturales o falta prolongada de uso, que puedan tener consecuencias perjudiciales para la seguridad”.

“Los resultados de las comprobaciones deberán documentarse y estar a disposición de la autoridad laboral. Dichos resultados deberán conservarse durante toda la vida útil de los equipos”.

A fin de garantizar que el equipo cumple con los requisitos de las directivas aplicables Esta evaluación de riesgos (análisis in situ) se ha realizado con el objetivo de eliminar o reducir al máximo los posibles riesgos existentes, y para asegurar un procedimiento adecuado, Grupo Tice ha seguido la metodología establecida en la norma armonizada “EN ISO12100 – Seguridad de las máquinas. Principios generales para el diseño, la evaluación del riesgo y la reducción del riesgo”. Esta norma específica los principios para la evaluación y la reducción del riesgo.

2. Método de una evaluación de riesgos alimentarios

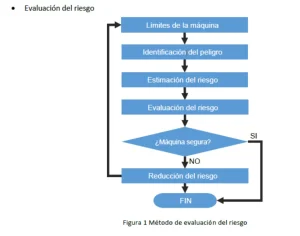

Según la norma EN ISO 12100, la evaluación de riesgos es una serie de pasos lógicos que permite, de una forma sistemática, el análisis y la evaluación de los riesgos asociados a la máquina.

La evaluación de riesgos va seguida, siempre que sea necesario de la reducción del riesgo. La iteración de este proceso puede ser necesaria para eliminar los riesgos en la medida de lo posible y reducir adecuadamente los riesgos mediante la implementación de medidas de protección. El objetivo es alcanzar la mayor reducción del riesgo posible.

El proceso de evaluación del riesgo incluye:

- Análisis del riesgo

- Determinación de los limites

- Identificación de peligros

- Estimación del riesgo

- Evaluación del riesgo

3. Caso a Evaluar

Este documento explica las partes de una Evaluación de riesgo de una empresa del sector Alimentario que nos contactó porque necesitaba los certificados de conformidad europeos para la puesta en funcionamiento en España bajo los requerimientos del RD1215/97 y del Marcado CE.

En primer lugar, visitamos al cliente y realizamos una toma de imágenes generales de los equipos a evaluar. A continuación, tomamos los datos técnicos (peso, función que realiza, potencia, voltaje, intensidad, dimensiones) y una recopilada esta información, pasamos una lista de comprobación por cada equipo (ejemplo)

Los equipos a evaluar que se ha llevado a cabo son un conjunto de máquinas para la fabricación de tortillas. Desde el grano hasta el horneado del producto final.

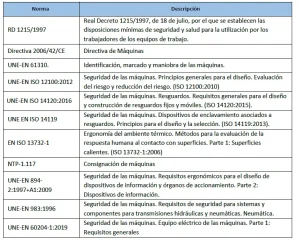

Añadimos las normas que aplican a esa máquina en concreto. Ejemplo:

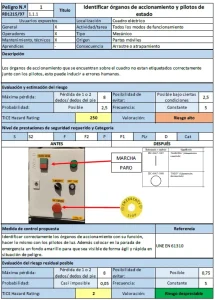

Para identificar, estimar y reducir los peligros presentes en la máquina, realizamos un análisis de peligros preliminar utilizando una técnica propia: TICE Hazard Rating (THR).

Nuestra técnica de TICE Hazard Rating ha sido utilizada para analizar los riesgos asociados a la maquinaria. La técnica ofrece una aproximación analítica al método de análisis de peligros preliminar.

La metodología de la evaluación está basada en nuestro criterio y experiencia. En este sistema tenemos en cuenta: la evaluación de los factores de Máxima Pérdida Probable (DPH), Posibilidad de Ocurrencia del Evento Peligroso (PO), Posibilidad de Evitar el Peligro (PA) y Frecuencia y/o duración de la Exposición (FE).

Para cada uno de los peligros se lleva a cabo la relación del riesgo. Ejemplo:

Los parámetros anteriores pueden tener los siguientes valores puntuables:

Tras una revisión completa de la máquina basada en las normas aplicables, se determina un valor numérico para cada factor durante la Evaluación de Riesgos y se calcula el TICE Hazar Rating. El resultado numérico se utiliza para evaluar el riesgo asociado a cada peligro mediante comparación con los niveles aceptables predeterminados.

El rango numérico del TICE Hazard Rating calculado puede ser desde 0 hasta 9750 donde 0 es el valor mínimo que muestra riesgo nulo y 9750 es el riesgo más elevado.

Peligros detectados en la máquina evaluada:

Ficha de peligro de una de las partes de una máquina evaluada:

Finalmente, la evaluación de riesgos realizada revela que existen no conformidades con el Real Decreto 1215/97, relativa a disposiciones mínimas de seguridad y salud para la utilización de equipos de trabajo por los trabajadores en el trabajo.

Con el fin de asegurar que se cumplen todos los requisitos de seguridad y salud exigibles, La empresa como fabricante y propietaria de los equipos es la responsable de subsanar todas las deficiencias descritas en este informe a la mayor brevedad posible.

Los equipos a los que hace referencia este informe NO ESTÁN CONFORME a los requisitos legales y normativos aplicables.

Nuestro valor añadido es que además de identificar, valorar y clasificar los riesgos, hacemos una medida de control propuesta a partir de la legislación correspondiente a ese peligro detectado y bajo la normativa competente española o europea. En este caso, le hemos realizado una propuesta bajo la normativa UNE EN 61310.

4 .Información adicional sobre este trabajo de evaluación

Link UNE EN 61310: https://www.une.org/encuentra-tu-norma/busca-tu-norma/norma?c=N0041531

Ejemplo de una de las máquinas a evaluar: https://www.tortilladoras.com.mx/producto/tortilladora-harina-trigo-prensa-horizontal-banda-teflon/

¿Tu empresa necesita una evaluación de riesgos alimentarios? Contáctamos.

¿Qué es un riesgo o peligro alimentario?

Los riesgos alimentarios son aquellos factores que pueden comprometer la seguridad de los alimentos y, por ende, la salud de quienes los consumen. Según la Agencia Española de Seguridad Alimentaria y Nutrición (AESAN), un peligro alimentario puede ser de naturaleza biológica, química o física. Los factores de riesgo en la alimentación incluyen microorganismos patógenos, residuos de pesticidas y contaminantes físicos como fragmentos de vidrio o metal.

Tipos de riesgos alimentarios

- Riesgos biológicos: Bacterias, virus, parásitos y hongos.

- Riesgos químicos: Residuos de plaguicidas, antibióticos, metales pesados y aditivos.

- Riesgos físicos: Fragmentos de vidrio, metal, plástico o cualquier otro material extraño.

Importancia del análisis de riesgos en alimentos

El análisis de riesgos en alimentos es un proceso fundamental para identificar y controlar los peligros alimentarios. Este análisis implica varias etapas, desde la identificación de los peligros hasta la evaluación y gestión de los riesgos. A través de un cuadro de evaluación de riesgos alimentarios, se puede determinar la probabilidad y severidad de los riesgos, permitiendo la implementación de medidas preventivas y correctivas.

Etapas del análisis de riesgos

- Identificación del peligro: Determinar qué puede causar daño.

- Evaluación del riesgo: Estimar la probabilidad y severidad del daño.

- Gestión del riesgo: Implementar medidas para minimizar o eliminar los riesgos.

- Comunicación del riesgo: Informar a todas las partes interesadas sobre los riesgos y las medidas tomadas.

Seguridad alimentaria: análisis de riesgo y regulación

La seguridad alimentaria está estrechamente vinculada con la correcta evaluación de riesgos alimentarios. Cumplir con las normativas vigentes es esencial para asegurar que los alimentos sean seguros para el consumo. Las regulaciones, tanto nacionales como internacionales, establecen los criterios y procedimientos que deben seguirse para gestionar los riesgos alimentarios. En Valencia, nuestra empresa, Grupo TICE, se dedica a ofrecer servicios de evaluación de riesgos alimentarios de acuerdo con la normativa ISO 12100. Para más información, visite nuestra página sobre la evaluación de riesgos en Valencia.

Normativas y estándares

- ISO 22000: Sistemas de gestión de la inocuidad de los alimentos.

- HACCP: Análisis de peligros y puntos críticos de control.

- Reglamento (CE) 178/2002: Legislación general sobre alimentos en la UE.

Factores de riesgo en la alimentación

Identificar los factores de riesgo en la alimentación es esencial para cualquier industria alimentaria. Estos factores pueden variar dependiendo del tipo de alimento, el proceso de producción y las condiciones de almacenamiento y distribución. Algunos de los principales factores incluyen:

- Contaminación cruzada: La transferencia de contaminantes de un alimento a otro.

- Temperatura de almacenamiento: Mantener los alimentos a temperaturas adecuadas para prevenir el crecimiento de patógenos.

- Higiene del personal: Buenas prácticas de higiene por parte del personal que manipula los alimentos.

Estrategias para minimizar los riesgos

- Capacitación del personal: Educar a los empleados sobre prácticas seguras de manipulación de alimentos.

- Control de procesos: Monitorear y controlar las etapas de producción para asegurar el cumplimiento de las normativas.

- Inspecciones regulares: Realizar auditorías y revisiones periódicas para identificar y corregir posibles fallos.

Evaluación de riesgos alimentarios en la industria

Realizar una evaluación de riesgos alimentarios en la industria es un proceso continuo y dinámico. No solo se trata de identificar y gestionar los riesgos alimentarios existentes, sino también de anticiparse a nuevos riesgos que puedan surgir debido a cambios en los procesos de producción, nuevos ingredientes o variaciones en las normativas.

Beneficios de una evaluación exhaustiva

- Reducción de costos: Evitar costos asociados a retiradas de productos y litigios.

- Mejora de la reputación: Demostrar un compromiso con la seguridad alimentaria puede mejorar la confianza del consumidor.

- Cumplimiento regulatorio: Asegurarse de que los productos cumplen con todas las normativas aplicables.

En Grupo TICE, contamos con un equipo multidisciplinario especializado en la evaluación de riesgos alimentarios. Nuestros expertos están capacitados para realizar un análisis de riesgos en alimentos detallado y riguroso, asegurando que su empresa cumpla con los más altos estándares de seguridad alimentaria.

Le invitamos a visitar nuestra sede en Valencia para conocer más sobre nuestros servicios. Para obtener más información, no dude en contactarnos y descubrir cómo podemos ayudarle a mejorar la seguridad de sus productos alimentarios.

¿Qué es el análisis de riesgos alimentarios en Valencia?

El análisis de riesgos alimentarios en Valencia es un proceso sistemático que se utiliza para evaluar y gestionar los riesgos asociados con los alimentos. Este análisis es esencial para asegurar que los alimentos sean seguros para el consumo y que cumplan con las regulaciones de seguridad alimentaria. El proceso incluye tres componentes principales: evaluación del riesgo, gestión del riesgo y comunicación del riesgo.

Evaluación del riesgo

La evaluación del riesgo implica la identificación de los peligros alimentarios y la estimación de la probabilidad de que estos peligros causen daños a la salud. Este proceso incluye:

- Identificación de peligros: Determinar los agentes biológicos, químicos o físicos que pueden estar presentes en los alimentos.

- Caracterización del riesgo: Evaluar la naturaleza y severidad de los efectos adversos asociados con la exposición a los peligros identificados.

- Evaluación de la exposición: Determinar la probabilidad de que los consumidores estén expuestos a los peligros.

- Caracterización del riesgo: Integrar la información obtenida en las etapas anteriores para proporcionar una estimación del riesgo general.

Gestión del riesgo

La gestión del riesgo se centra en la implementación de medidas para controlar o eliminar los riesgos alimentarios identificados durante la evaluación. Esto incluye el establecimiento de políticas y procedimientos para reducir los riesgos a niveles aceptables.

Comunicación del riesgo

La comunicación del riesgo es el intercambio de información sobre los riesgos y las medidas de gestión entre todas las partes interesadas, incluidos los productores, distribuidores, reguladores y consumidores. Para más información sobre las mejores prácticas de comunicación de riesgos, puede visitar el sitio web de la Organización Mundial de la Salud (OMS).

¿Cómo se clasifican los riesgos en los alimentos?

Los riesgos en los alimentos se clasifican generalmente en tres categorías principales: biológicos, químicos y físicos. Cada tipo de riesgo tiene características específicas y requiere diferentes enfoques para su gestión.

Riesgos biológicos

Los riesgos biológicos incluyen microorganismos como bacterias, virus, parásitos y hongos que pueden causar enfermedades en los consumidores. Ejemplos comunes de riesgos biológicos son Salmonella, Escherichia coli y Listeria.

Riesgos químicos

Los riesgos químicos abarcan sustancias que pueden ser perjudiciales para la salud si se encuentran en los alimentos. Estos pueden incluir residuos de pesticidas, contaminantes industriales, metales pesados y aditivos alimentarios no autorizados.

Riesgos físicos

Los riesgos físicos se refieren a objetos extraños que pueden estar presentes en los alimentos y causar daño físico al consumidor. Ejemplos de riesgos físicos incluyen fragmentos de vidrio, metal, plástico o huesos.

¿Qué es la Gestión de riesgos en alimentos en Valencia?

La gestión de riesgos en alimentos en Valencia es el proceso de tomar decisiones y acciones para minimizar los riesgos alimentarios identificados a través del análisis de riesgos. Este proceso es vital para asegurar la seguridad alimentaria y proteger la salud pública.

Implementación de medidas de control

La gestión de riesgos implica la implementación de medidas de control para prevenir, eliminar o reducir los riesgos a niveles aceptables. Estas medidas pueden incluir:

- Buenas Prácticas de Manufactura (BPM): Establecer procedimientos estándar para asegurar la higiene y la seguridad en la producción de alimentos.

- Análisis de Peligros y Puntos Críticos de Control (HACCP): Identificar los puntos críticos en el proceso de producción donde pueden ocurrir peligros y establecer controles para prevenirlos.

- Monitoreo continuo: Realizar pruebas y auditorías regulares para asegurar que las medidas de control están funcionando adecuadamente.

Evaluación y revisión

La gestión de riesgos también requiere la evaluación y revisión continuas de las medidas de control para asegurar su eficacia. Esto incluye la actualización de procedimientos y prácticas en respuesta a nuevos datos científicos, cambios en las regulaciones y la evolución de las prácticas de la industria.

En Grupo TICE, nos comprometemos a ofrecer soluciones integrales de gestión de riesgos en alimentos en Valencia que cumplan con las normativas internacionales y aseguren la máxima protección para los consumidores. Para conocer más sobre la gestión de riesgos alimentarios, puede consultar los recursos proporcionados por la European Food Safety Authority (EFSA).

Le invitamos a visitar nuestra sede en Valencia para conocer más sobre nuestros servicios. Para obtener más información, no dude en contactarnos y descubrir cómo podemos ayudarle a mejorar la seguridad de sus productos alimentarios.